Проверка процесса гранулирования глины-порошка

Аннотация

Основными задачами работы являлось:

- проверка процесса получения гранул с размерами

менее 2 мм – не более 5%,

4-10 мм – не менее 80%,

свыше 10 мм – не более 5%;

- определение области режимных параметров работы оборудования;

- подбор гранулирующего и смесительного оборудования для производительности

12 тонн/час

1. ХАРАКТЕРИСТИКА СЫРЬЯ И ТРЕБОВАНИЯ К ГРАНУЛИРОВАННОМУ ПРОДУКТУ

1.1.Гранулированию подвергался глина бентонитовая поставленная Заказчиком.

Грансостав: полное прохождение через сито 100 мкм.

Влажность: 3,8 %

1.2. Требуемые размеры гранул менее 2 мм – не более 5%, 4-10 мм – не менее 80%, свыше 10 мм – не более 5%

2. ОБОБЩЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТОВ

На смесителе грануляторе Р-009 и тарельчатом грануляторе Т-050

2.1.Варьирование количества добавляемой в смеситель воды и частоты вращения ротора смесителя приводит к значительным изменениям внешнего вида получаемого продукта.

|

|

|

Рис.2.1. Внешний вид гранул после смесителя – гранулятора. а) Опыт № 1 от 22.11.11 б) Опыт № 2 от 23.11.11 |

|

Увеличение частоты вращения ротора приводит к увеличению размеров частиц (гранул) после смесителя и повышению температуры продукта до 30 С. Несмотря на стабильность процесса , получить товарную форму гранул после смесителя не удалось.

2.2. Эксперименты показали стабильность процесса гранулирования в комбинации смесителя с тарельчатым гранулятором. Получаемые гранулы имеют форму Рис 2.2.

|

|

|

Рис 2.2. Внешний вид гранул 2,0- 10,0 мм. а) Опыт №1 от 22.11.11. б) Опыт №3 от23.11.11.(с подсыпкой) |

|

2.2.1.Попытки получить в непрерывном процессе шарообразные гранулы 2-10 мм были неудачными. Предполагалось, что зародыши гранул и гранулы близкие к шарообразной форме, полученные после смесителя ( Рис 2.1.б.) будут накатывать на себя увлажненный порошок.

За счет регулировки подач сырья (соотношения, получаемых после смесителя гранул и увлажненного порошка) и регулирования времени пребывания (угла наклона тарели) в тарельчатом грануляторе - предполагалось довести гранулы до нужных размеров.

Однако основная масса гранул, не смотря на дополнительное количество порошка и воды, подаваемых в тарель, получалась с размерами не более 4-5 мм.

2.3. Шарообразные гранулы были получены в периодическом процессе Рис 2.2.

Предварительно в смесителе ТЛ -020 при влажности 16% получены гранулы 1-3 мм. Полученные гранулы перегружены в тарель, где закатывались с добавлением порошка и воды.

|

|

|

Рис 2.3. Внешний вид гранул, полученных в периодическом процессе на тарельчатом грануляторе.

|

|

В опыте №1 от 01.12.11 проведен переход на непрерывный процесс. После 5 мин работы происходит замельчение гранул с появлением гранул неправильной формы. Рис. 2.4. а.

Увеличение частоты вращения ротора или увеличение количества добавляемой воды для увеличения размеров гранул сопровождается ухудшением формы гранул. Рис. 2.4. б.

|

|

|

Рис 2.4. а) Опыте №1 от 01.12.11 б) Опыт №2 (с увеличением частоты ротора и количества добавляемой воды) |

|

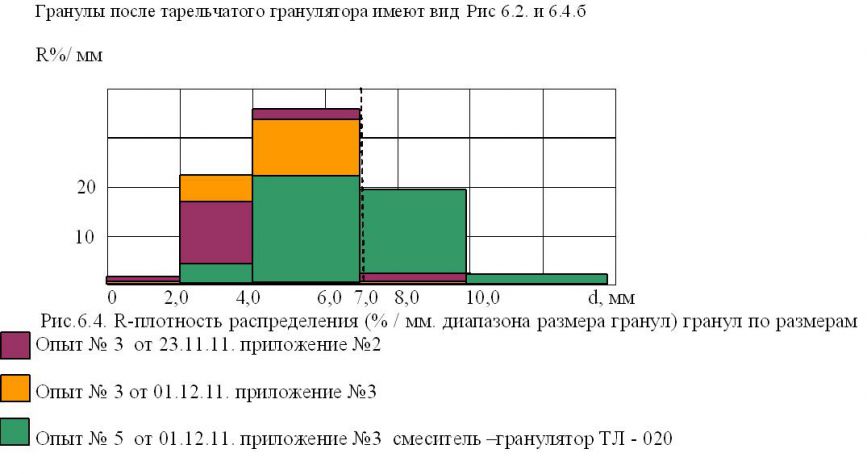

2.4. Анализ плотности распределения «R» (% / мм. диапазона размера гранул) гранул по размерам Рис 2.4 показывает, что на смесителе -грануляторе типа Р с тарельчатым гранулятором Т - можно получать гранулированный продукт с устойчивым содержанием фракций в диапазоне 2,0 – 7,0 мм. Выход товарных фракций от 80% и выше. .Подсыпка исходного продукта на слой гранул в тарельчатом грануляторе показала, что порошок прилипает к гранулам без образования просыпи. Гранулы после тарельчатого гранулятора имеют вид Рис 2.2. и Рис 2.4.б

3.ОБОБЩЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТОВ

На смесителе грануляторе ТЛ -020

3.1. Эксперименты на смесителе грануляторе ТЛ -020 проводились с добавками пиритного огарка и масла в соответствии с ТЗ. Условия и результаты экспериментов изложены в приложении №3

Эксперименты показали стабильность процесса гранулирования глины порошка и его кратковременность. Продолжительность процесса гранулирования составляет 3-4 мин.

Средний диаметр гранул может легко изменятся в большую сторону за счет увеличения количества добавляемой воды или дополнительного количества порошка подаваемого перед завершением процесса. При этом добавкой сухого порошка можно значительно снизить влажность готовых гранул Получаемые гранулы имеют форму Рис 3.1.

|

|

|

Рис 3.1. Внешний вид гранул, полученных на смесителе – грануляторе ТЛ 020. а) Вид гранул 4,0 -7,0мм б) Вид гранул 2,0 -4,0 мм |

|

4. ВЫВОДЫ И РЕКОМЕНДАЦИИ

4.1.На основании результатов экспериментальных работ можно сделать два основных вывода:

- Технические решения, использованные в лабораторном оборудовании обеспечивают удовлетворительное качество гранул и стабильность процесса гранулирования

- Для получения гранулированного продукта можно применить два варианта аппаратурного оформления.

4.1.1. Непрерывный процесс – согласно схеме Приложение №4

В процессе возможно регулирование размера гранул путем изменения:

-скорости вращения ротора смесителя – гранулятора.

- количества, подаваемого в смеситель порошка глины и воды,

С целью улучшения товарной формы гранул , снижения влажности гранулированного продукта, целесообразно в тарельчатый гранулятор дополнительно подавать исходный порошкообразный продукт Подсыпка порошка на слой гранул перед выгрузкой (у борта тарельчатого гранулятора)

Для получения 5-6 т/ч гранул можно использовать смеситель - гранулятор Р - 041 и тарельчатый гранулятор Т -250

Расход глины – порошка в смеситель - гранулятор 4,5 -5,0 т/ч

Расход воды в смеситель - гранулятор -16- 19 % от расхода порошка.

Расход глины – порошка в тарельчатый гранулятор 400 -500 кг/ч

Частота вращения ротора смесителя - гранулятора -

Частота вращения тарели 11 об/ мин

Угол наклона тарели – 50-55 град

В комплект поставки можно рекомендовать следующее оборудование:

- питатель В-4 (ДзержинскТЕХНОМАШ) для регулируемой подачи сырья в смеситель- гранулятор,

- питатель тарельчатый Т- 050 (ДзержинскТЕХНОМАШ) для регулируемой подачи исходного продукта в тарель на движущийся слой гранул .

Для оптимизации процесса гранулирования при пусконаладочных работах – пульты управления оборудованием снабдить частотными преобразователями..

4.1.2 Периодический процесс - согласно схеме Приложение №5

В процессе возможно регулирование размера гранул путем изменения:

- скорости вращения ротора смесителя – гранулятора

- количества, подаваемого в смеситель порошка глины и воды

С целью улучшения товарной формы гранул , снижения влажности гранулированного продукта, целесообразно в смеситель - гранулятор дополнительно подавать исходный порошкообразный продукт в количестве 8-10%

Для получения 4,5 - 5 т/ч гранул можно использовать смеситель - гранулятор ТЛ -150

Суммарная разовая загрузка всех компонентов в смеситель - гранулятор - 0,8 -0,9 т.

Расход воды в смеситель - гранулятор -16- % от загрузки порошка.

Частота вращения ротора смесителя - гранулятора при загрузке глины, огарка 150 -200 об/мин

Частота вращения ротора смесителя - гранулятора при введении мала и воды 800 -1000 об /мин

Частота вращения ротора смесителя - гранулятора при добавке порошка 300 – 350 об/мин

Время цикла включая загрузку и выгрузку - 10 мин